能碳管理智能系统 以AI驱动重塑工业能源流程与集成服务新范式

在“双碳”目标引领全球产业变革的时代浪潮下,工业领域作为能源消耗与碳排放的主要源头,正经历着一场深刻的能源流程再造与智能化升级。能碳管理智能系统,作为人工智能技术与工业场景深度融合的结晶,正在重塑从能源供给、输配、使用到排放核算的全链条流程,并催生出全新的行业应用系统集成服务模式,为工业绿色低碳转型注入核心动力。

一、 能碳管理智能系统的核心内涵与技术架构

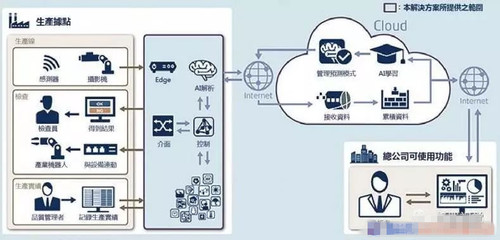

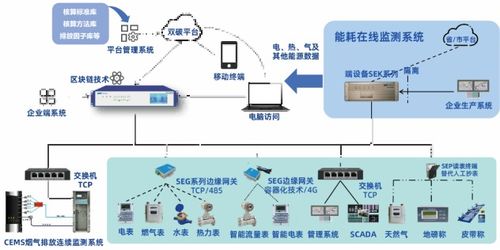

能碳管理智能系统并非简单的监测工具,而是一个集数据感知、智能分析、优化决策与闭环控制于一体的综合性平台。其核心在于利用物联网(IoT)技术实时采集设备、产线、工厂乃至园区层级的能源消耗与碳排放数据,构建起精细化的数字孪生体。在此基础上,通过集成机器学习、深度学习等人工智能算法,系统能够实现:

- 精准感知与动态核算:实时追踪电、气、热、冷等多种能源介质的流动与转化,自动完成碳排放因子的匹配与核算,实现碳排放的“可测量、可报告、可核查”(MRV)。

- 深度诊断与根因分析:超越传统能耗统计,AI模型能够深入分析能效异常、碳排波动的内在关联与根本原因,例如识别低效设备、非优工艺参数或生产调度缺陷。

- 智能预测与优化调控:结合生产计划、天气、能源市场价格等多源信息,预测未来能源需求与碳排放趋势,并自动生成或推荐最优的用能策略、工艺参数调整方案及可再生能源消纳计划。

- 自适应学习与持续改进:系统能够在运行中不断学习新的数据模式,自主优化模型,实现能碳管理策略的持续进化与提升。

二、 重塑工业能源流程:从“被动管控”到“主动优化”

传统工业能源管理多依赖于人工经验与事后统计,呈“被动响应”状态。能碳管理智能系统的介入,从根本上重塑了这一流程:

- 在能源供给侧:通过对厂区内分布式光伏、储能、微电网等设施的智能调度,实现清洁能源的最大化就地消纳与供需实时平衡,提升能源自给率与韧性。

- 在能源转换与输配侧:优化空压机、制冷站、锅炉、输配电网络等关键公用设施的运行工况,降低传输损耗,提升整体转换效率。

- 在生产工艺与用能侧:这是价值创造的核心环节。系统能够将能碳约束嵌入生产制造全流程,实现“能碳最优”的生产排程、设备启停策略、以及具体工艺参数(如温度、压力、流量)的实时微调。例如,在钢铁冶炼中优化高炉喷煤比,在化工生产中优化反应温度与压力曲线。

- 在碳资产管理与交易侧:自动生成符合国内外标准的碳核算报告,预测碳配额盈缺,并为参与碳市场交易提供数据支持和策略建议。

这一重塑过程,使得能源与碳管理从成本中心转变为价值创造环节,直接驱动运营降本、合规避险与绿色竞争力提升。

三、 人工智能行业应用系统集成服务:赋能全产业链升级

能碳管理智能系统的落地与效能最大化,高度依赖于专业的“人工智能行业应用系统集成服务”。这项服务超越了传统的软硬件集成,更强调“AI+工业知识”的深度融合,其关键维度包括:

- 场景化咨询与顶层设计:深入理解钢铁、化工、建材、有色金属等高耗能行业的特定工艺、设备与运营模式,设计与之匹配的能碳一体化管理架构与实施路径。

- 跨系统数据融合集成:打通企业原有的生产执行系统(MES)、能源管理系统(EMS)、设备管理系统(EAM)、企业资源计划(ERP)以及各类自动化控制系统(DCS/PLC)的数据壁垒,构建统一、高质量的能碳数据底座。

- 行业AI模型定制开发与训练:基于行业机理模型与海量运行数据,开发具有高解释性、高可靠性的专用AI算法模型(如设备能效模型、工艺优化模型、碳排放预测模型),并持续进行迭代训练。

- 平台化部署与柔性扩展:采用云-边-端协同架构,实现快速部署与灵活扩展。平台需具备强大的可配置能力,以适应不同规模、不同阶段企业的需求。

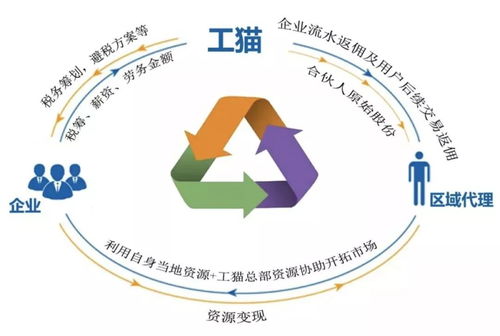

- 全生命周期运营与价值运营服务:提供从系统上线、人员培训到持续优化、模型更新的全生命周期服务。更高级的模式是“价值运营”,即服务商以节能降碳的收益分成作为合作基础,与企业深度绑定,共同挖掘能碳价值。

四、 挑战与未来展望

当前,能碳管理智能系统的推广仍面临数据质量与标准化不足、行业Know-how与AI技术结合门槛高、初始投资与投资回报不确定性等挑战。随着AI大模型在工业领域的探索应用、碳核算标准与数字工具的进一步统一、以及绿色金融产品的创新,能碳管理智能系统将向着更加“泛在感知、全局智能、自主决策”的方向演进。

结论:能碳管理智能系统及其配套的AI行业应用集成服务,正成为工业领域实现“双碳”战略的“操作系统”和“核心引擎”。它不仅重塑了工业能源流程的每一个环节,更通过系统性的集成服务,将人工智能的潜力转化为切实的能效提升与碳排下降,驱动工业走向绿色、智能、可持续的高质量发展新阶段。这场由技术驱动的深刻变革,将决定未来工业竞争的新格局。

如若转载,请注明出处:http://www.pinmidashi.com/product/59.html

更新时间:2026-01-13 22:40:19